发布时间:2022-03-23 15:31

内容来源:井下作业工程公司

【字体:大 中 小】

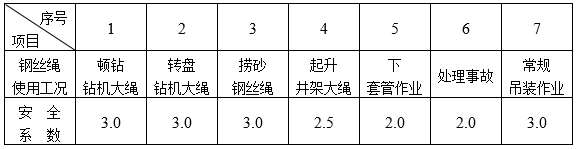

一. 滑大绳与割大绳的目的

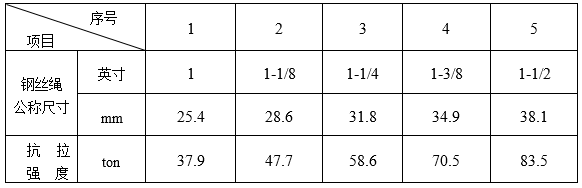

钻机的提升能力决定了钻井大绳的配套标准,各类钻机提升载荷不同,配套大绳的类型以及抗拉强度也不同。大绳的使用寿命与其配套时设计安全系数以及使用方法有关,各类钢丝绳最小安全系数API标准见表一,钻井现场常用大绳抗拉强度数据见表二。在大绳类型选定之后,其使用寿命完全取决于现场的正确操作。

△表一.常用钢丝绳最小安全系数API标准

△表二.钻井现场常用大绳抗拉强度数据

备注:本抗拉强度数据表只针对金属芯、6*19、强化犁钢材质的钻井大绳,现场使用时以厂家提供的数据为准。

大绳在使用过程其磨损主要分为两种:

-

贯穿整条大绳的磨损。

-

关键磨损点的磨损。

关键磨损点主要分为两种:

-

钢丝绳与滑轮之间的接触点(取决于井架高度与提升点)。

-

特殊拐点,即滚筒上两圈之间的转换点(取决于滚筒直径与宽度)。

为延长大绳的使用寿命,只有定期改变关键磨损点的位置。滑绳与割绳的主要目的就是不断分散关键磨损点,尽可能使整条大绳的磨损达到均匀,以避免关键磨损点长期作用于同一位置而造成大绳局部损伤,从而影响整条大绳的寿命。

二、大绳功的计算

为了分散关键磨损点,现场以大绳所做的功为参考依据。在转盘钻井各种工况条件下,包括钻进、取芯、打捞、起下钻、下套管等,根据API标准,其计算公式如下:

1.在井深为H时起下一趟钻大绳所做的功

Tm=〔PH(H+L)+4H(W +d/2)〕*10-6

其中:Tm=大绳功(ton·km);

H=起下钻时的井深(m);

L=一根钻杆立柱的长度(m);

P=钻杆在泥浆中的单位长度的重量,(包括工具接头,kg/m);

W=游动系统总重量,包括游车、大钩、吊卡等,(kg);

d=有效钻铤重量,即钻铤浮重减去与钻铤等长的钻杆的浮重,(kg)。

2.从井深H1钻至井深H2时大绳所做的功(ton·km)

Td=2*(T2 –T1),钻进过程无划眼;

Td=3*(T2 –T1),钻进过程每个单根打完划眼一遍;

Td=4*(T2 –T1),钻进过程每个单根打完划眼二遍。

3.从井深H1取芯钻进至井深H2时大绳所做的功(ton·km)

Td=2*(T2–T1)。

4.下套管时大绳所做的功

Tm=1/2*〔PH(H+L)+4HW〕*10-6;

其中:Tm=大绳功(ton·km);

P=单位长度的套管浮重(kg/m);

H=套管下深(m);

L=套管单根的平均长度(m);

W=游动系统总重量,包括游车、大钩、吊卡等,(kg)。

考虑到钻井作业的复杂性,上述公式并不能完全、真正反映大绳在各种工况下所做的功,譬如震动应力、摩擦应力、加速度等,但作为正确使用大绳的一种参考,已经完全能满足生产实践的需要。

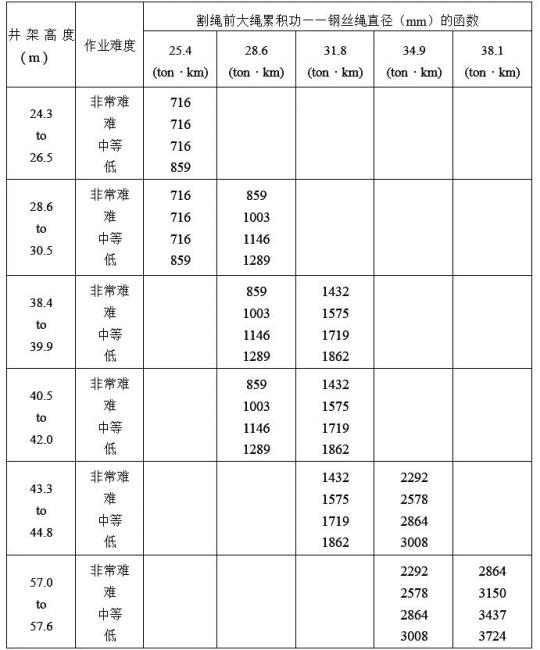

三. 钻井大绳割绳前累计功API标准数据的应用

滑大绳的目的是尽可能均匀分散钢丝绳系统中的摩擦,使绳系中各关键摩擦点不断改变位置。但滑绳不会影响滚筒上的特殊拐点,为了避免大绳上的某一点一直作用在拐点位置,就需要进行割大绳作业。割绳作业的依据是使在滚筒顶端割掉的钢丝绳恰好达到或尽可能接近其使用寿命。表三为常用钻井大绳割绳时大绳累计功API参考数据。

△表三.常用钻井大绳割绳时大绳累计功API参考数据(由英制单位换算而来)

表三所列出的是金属芯、6*19、强化犁钢材质的钻井大绳在安全系数为5的情况下割绳前大绳所做的累计功的参考数据。在选用该数据时,参照标准为钢丝绳公称直径与作业难度,井架高度只是说明井架和钢丝绳的一般配合规范,不影响数据的使用。另外,在实际作业过程中,因为受井深、钻具结构、作业工况等各种因素的影响,大绳的安全系数是一个变量,是随工况变化而随时变化的。为了保证大绳使用安全、简化维护程序,一般以各种工况时的最小安全系数为标准。即:1.正常钻进或取芯作业过程为计算当班累计功以交班时的钻具悬重计算安全系数;2.起下钻或下套管作业时以钻具到达井底时的钻具悬重计算安全系数。3.特殊工况依此类推,求取最小安全系数。因为安全系数的变化很大,表三所给的大绳累计功参考数据必须予以修正,否则会对大绳使用寿命和经济性造成很大的影响。修正曲线如下图所示:

安全系数的计算方法如下:

1. 计算快绳拉力

F=W÷(A×N) ;

其中:W=钩载,ton;

A=缠绳效率(见表四);

N=大绳绳数。

2. 计算安全系数

SF=T÷F;

其中:T=大绳抗拉强度,ton(见表二);

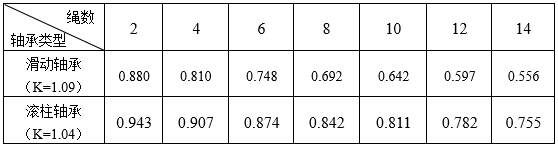

缠绳效率与游动系统的轴承类型和缠绳数有关,其计算方法如下:

A=(KN-1)÷〔N×(K-1)×KN〕;

其中:K=不同轴承类型的游动系统的摩擦系数。

根据缠绳效率计算公式,对于滑动轴承(K=1.09)与滚柱轴承(K=1.04)的游动系统,对应不同的钢丝绳数,计算得出其缠绳效率如表四:

△表四.不同轴承与缠绳数的游动系统的钻井大绳缠绳效率

综上所述,对于不同的钻井工序,首先根据现场作业情况求出大绳的安全系数,然后结合安全系数校正曲线得出校正系数,在此基础上,结合钻机结构参数(井架高度与大绳尺寸)和作业难度即可获得某一钻机在各种工况下割绳时的大绳累计功的参考数据。

在现场经过计算,确认大绳实际累计功已经达到割绳标准,准备进行割绳,那么割绳长度应该如何确定呢?在施工过程为不断分散关键摩擦点需要分次进行滑绳,滑绳应该参照什么依据进行呢?

四. 钻井大绳割绳长度API标准数据的应用和滑绳次数与长度的确定

大绳的割绳长度受到各种因素的影响,譬如:

1. 在游车运动范围底部和顶部的载荷提升点;

2. 滚筒上拐点的位置和滚筒尺寸;

3. 大绳尺寸与质量;

4. 所采用的安全系数与钢丝绳的工况等。

为了简化现场操作,对于不同高度的井架和各类钻机不同尺寸的滚筒直径,API推荐割绳长度见下表(表五)。

△表五.API推荐割绳长度数据表(为便于现场使用采用了不同数据单位)

在每两次割绳之间都应该进行滑绳,滑绳的次数取决于现场作业实际情况(一般都是钻具在套管角时进行此项作业)。针对某一确定钻机,滑绳的长度取决于大绳实际累计功。譬如,某70D钻机在作业难度中等、快绳安全系数为5的情况下,累计做功达3437ton·km时应该割绳34.7m,那么,当实际大绳累计功达到800ton·km时滑绳长度应该为8.08m。

滑绳长度的确定还应考虑另外一个因素,即:滑绳长度必须足够长以避免大绳同一部分两次出现在同一关键摩擦位置。譬如,某70D钻机天车轮外径¢1524mm,则大绳与滑轮之间关键摩擦段的长度为:

L=3.14*1.524/2=2.4m,因此该钻机滑绳时最小滑绳长度不得小于2.4m,否则滑绳没有意义。

当大绳功达到割绳标准时,累计滑绳的长度应该恰好等于API推荐割绳长度。割绳后,累计功从0开始重新计算,准备下一轮次的滑绳与割绳。

五. 钻井大绳常见损坏类型和原因

钻井现场由于作业环境的复杂性,如果作业人员操作不当会对钻井大绳造成各种各样的损坏,如果不加以识别和控制,一则会损坏钻井设备、增加钻井成本,二则可能会造成一些意想不到的事故,因此对大绳常见的损坏类型和原因进行分析、并采取针对性的措施是非常重要的。

1. 钢丝绳断裂。原因:由于恶性碰撞或过载提升造成钢丝绳超过其额定负载能力,或者由于钢丝绳打扭、钢丝绳局部磨损、钢丝绳锈蚀、存放时间过长造成钢丝绳弹性减弱等都会使钢丝绳在正常工作时出现断裂现象。

2.钢丝绳一股或多股断裂。原因:钢丝绳过载、打扭、局部磨损或锈蚀;疲劳损坏、钢丝绳运行速度过快、缠入滚筒时太松、固定部位振动应力集中。

3. 过度腐蚀。原因:缺乏润滑和涂层保护、长期暴露在腐蚀性气体和液体环境中、长期不用而未采取保护措施。

4. 在拖运过程由于操作不当造成钢丝绳破坏。原因:滚动时强行通过金属障碍物、卸装时直接从平台上滚落、使用链式绳索捆扎、提吊时直接将钢丝绳套捆在卷筒上。

5. 绳头固定端损坏。原因:卡绳器磨损或尺寸不配套、紧固时方法不正确。一般表现为固定座中钢丝绳散开、变松甚至拔出。

6.纽绞或弯曲。原因:往滚筒上绕大绳时或抽大绳时方法不正确、钢丝绳经过小滑轮或障碍物时受到挤压。

7. 钢丝绳过早破坏。原因:由于滑动和摩擦、压力等引发的摩擦热使钢丝绳内部发生物理、化学变化。

8.局部磨损。原因:穿绳或滑绳方法不正确、提升装置有损伤。

9. 研磨造成的磨损。原因:缺乏润滑、绳卡子使用不当、工作环境沙尘含量过高、与静态物体摩擦、钢丝绳偏离滑轮中心、滑轮槽偏小等。

10. 钢丝绳疲劳破坏。原因:高速提升过程中的震动、固定端的应力集中、欠尺寸滑轮或滑轮槽、钢丝绳规格不当等。

11. 钢丝绳磨平或挤压变形。原因:过载、滚筒上缠绳太松、活绳端割绳长度不足、遮程圈数太多、滚筒大绳槽磨损等。

六. 提高大绳使用效率的几种方法

根据设备使用要求,正确选购钻井大绳,并按API标准进行维护和使用,能够确保钻井作业的安全、高效运行,降低钢丝绳使用成本,减少设备异常损坏。为提高大绳使用效率,应当注意以下几点:

1. 选购较长的大绳以增加滑绳次数。大绳越长,可滑绳的次数越多,越有利于降低每米大绳的使用成本。

2. 大绳搬运过程采取正确的吊装、转运方法,防止与金属部件碰撞,防止激烈冲击。

3. 大绳储存过程注意采取保护措施,防止腐蚀、受热、雨水淋蚀等。

4. 使用带槽滚筒以改善缠绳效果、减少磨损。

5. 使用正确的卷绳机,保证钢丝绳排绳效果。

6. 限止快绳运行速度,最大不得超过20m/s。

7. 防止钢丝绳绞扭、摩擦、弯曲等。

8. 根据作业工况正确的进行滑大绳和割大绳作业,防止钢丝绳因局部损坏而影响整条大绳的寿命。

9. 按API标准使用正确的遮绳圈数,滚筒上缠绳圈数过多不但会影响钢丝绳的寿命,而且变形后的钢丝绳不及时割除会损坏滚筒绳槽和外层钢丝绳,进而造成更大的损伤。

10. 在缠绳过程禁止使用金属器械锤击钢丝绳。

七、倒、滑大绳程序(仅供参考)

1.专用工具及设备

* 套筒和棘轮 * 2副保险带

* 扭矩扳手 * 钢丝刷

* 液压割绳器* 清洁剂

* 液压油和手泵* 软绳

* 专用悬挂绳

2. 安全资料

警告:钻柱还在裸眼段或钻柱从井内起出来后,严禁倒、滑大绳。

-

倒、滑大绳前,必须先对大绳进行目视检查。

-

倒、滑大绳作业结束后,必须确保绞车滚筒上有足够的遮程圈数。

-

下放顶驱或拆甩钻机前,绞车滚筒上必须有足够的大绳。

-

在安装新大绳前,快绳端的绳卡总成必须全部换成新的。

小心:在游车或顶驱上作业人员必须系好保险绳。

3.作业注意事项

(1)倒、滑大绳前必须就工具使用进行安全讲话,确保作业人员熟知并遵守正确的工艺规程和安全规程。

(2)钻台留下必要的作业人员,无关人员必须从钻台上撤离下来。

(3)倒、滑大绳时,钻柱必须在套管内,同时钻头也必须提到套管鞋为止或套管鞋位置附近。

(4)检查悬挂装置(钩环、绳套等)有无损坏,且尺寸满足程序要求。

(5)所有的工具、设备必须清洁好用。

(6)必须使用检测过的专用悬挂绳并有通用色标。

(7)大绳割掉后,应检查滚筒排绳槽有无磨损或损坏。

(8)作业完毕后,绞车上的前滚筒盖必须安装在原来的位置上。(9)司钻应做好记录。

4.作业程序

4.1 滑大绳

(1)司钻将钻柱坐放在卡瓦上。

(2)司钻完全提起吊卡,钻工在转盘处工具接头上安装好方钻杆旋塞,旋塞置在开位。

(3)钻工从大绳盘盘下大约15米长的大绳。

(4)其它人员清理好钻台,井口工具放在合适的位置上。

(5)井架工或钻工系好保险绳,将专用悬挂绳固定在游车或顶驱上。

(6) 司钻根据井架工、钻工打出的信号,缓慢下放游车或顶驱。

(7)钻工用套筒扭矩扳手卸松死绳锚绳卡上的6个螺母,注意不要将绳卡卸掉。

(8)钻工卸松指重表隔板上的绳卡,以便按照穿绳方式滑大绳。

(9)3名钻工站在死绳锚跟前,通过死绳锚绳卡送绳。

(10)司钻根据ton英里计算数据正转绞车,缓慢将一定长度的大绳缠在滚筒上,同时钻工继续通过死绳锚绳卡送绳。

(11)钻工接到司钻指令后,用套筒扭矩扳手按规定扭矩上紧螺母。

(12)严禁给死绳锚打黄油。

(13)司钻缓慢上提游车或顶驱,副司钻和钻工释放专用悬挂绳。

(14)钻工重新将指重表隔板上的绳卡固定在死绳上。

(15)检查死绳锚上死绳传感器的间距。

注:上下槽之间的间隙应为16毫米,如果间隙小于9毫米,必须维护死绳锚。(16)司钻开始安装防碰天车装置,调试刹车系统。(17)钻工从钻柱上卸掉方钻杆旋塞。(18)司钻恢复正常作业。

4.2倒大绳

(1)钻将钻柱坐放在卡瓦上。

(2)司钻完全提起吊卡,钻工在转盘处工具接头上安装方钻杆旋塞,旋塞置在开位。

(3)其它人员清理好钻台,井口工具放在合适的位置上。

(4)井架工或钻工系好保险绳,将专用悬挂绳固定在游车或顶驱上。

(5)司钻根据井架工或钻工打出的信号,缓慢下放游车或顶驱。

(6)钻工卸掉绞车上的前滚筒盖。

(7)司钻根据倒、滑大绳程序规定长度从快绳处数好大绳圈数并用粉笔做好标志。

(8)2名钻工将大绳(快绳)固定在绞车一侧。

(9)司钻反转绞车并:

a. 将油门调节调到最低速度上。b. 挂(接通)低速离合器,使大绳缓慢地从滚筒上盘下来。

(10)同时,护送大绳,至粉笔标记到钻台上为止。

(11)司钻摘开(切断电源)滚筒离合器,并固定好绞车。

(12)用液压割绳器倒大绳前,司钻必须检查大绳上用粉笔做的标志,并在两侧用软绳或带子缠好。

(13)倒大绳作业完毕后,钻工将剩下的快绳从钻台上拿开。

(14)司钻反转绞车,钻工将滚筒上剩下的钻井大绳沿着井架大门送下来。

(15)当滚筒上还有1-2圈时,司钻摘开滚筒离合器。

(16)钻工从死绳锚绳卡上取掉大绳,并将旧大绳拿开。

(17)钻工用钢丝刷和清洁剂将割掉大绳的端部弄干净。

(18)将新大绳缠在绞车滚筒上,并用扭矩扳手固定好绳卡。

(19)司钻正转绞车并

a.将油门调到最低速度上。b.挂低速离合器,将大绳慢慢缠在绞车滚筒上。 注:确保大绳始终处于拉紧状态。任何松驰都是不允许的。

(20)司钻缓慢上提游车或顶驱,井架工或钻工释放专用悬挂绳。

(21)大绳必须紧紧地缠绕在绞车滚筒槽上。

(22)钻工重新安装好绞车滚筒上滚筒盖。

(23)司钻对防碰天车装置进行调试,检查刹车系统。

(24)钻工从钻柱上卸下方钻杆旋塞。

(25)司钻恢复正常作业。